Photovoltaik

Neue Drucktechnologien für effiziente Siliziumsolarzellen

Der Fokus der heutigen Forschung zu Siliziumsolarzellen zielt darauf, technologische Einzelprozesse weiterzuentwickeln oder neue Verfahren zu erforschen. Dem Projektteam von INNOMET ist es mit neuen Druckschablonen und innovativen Druckprozessen gelungen, Feinlinienkontakte mit einem dreieckigen Querschnitt auf kristalline Solarzellen zu drucken. Die Ergebnisse bieten vielversprechende Ansätze für die nächste Generation von effizienten und kostengünstigen Solarzellen.

Auf einen Blick

- Künftig können Glasfolien als kostengünstige Alternative für die in Druckschablonen üblicherweise eingesetzten Edelstahlfolien eingesetzt werden, um Kontakte auf Siliziumsolarzellen zu drucken.

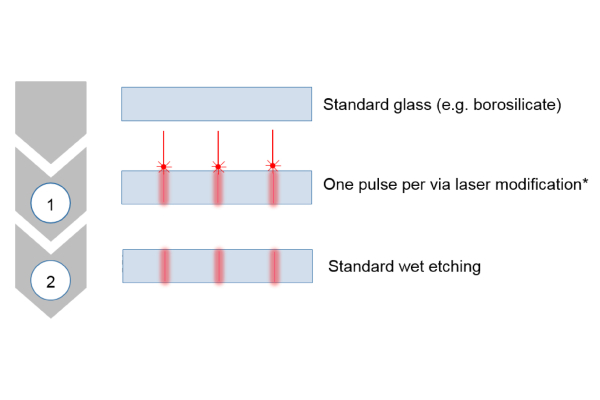

- Mit dem LIDE-Verfahren werden Dünngläser (Dicke 100 bis 500 Mikrometer) mittels Laserstrahlung modifiziert und anschließend nasschemisch geätzt, um die gewünschten Mikrostrukturen wie Gräben und Löcher in Glasfolien zu erhalten.

- Den Wissenschaftsteams ist es mit den neuen Schablonen aus strukturierter Glasfolie gelungen, im Querschnitt dreieckige Kontakte auf kristalline Solarzellen zu drucken. Eine ideale Geometrie, um Reflexionsverluste deutlich zu reduzieren oder zu vermeiden.

- Mit dem LIDE-Verfahren strukturierte Glasfolien haben ebenfalls vielversprechende Ergebnisse im Multidüsen-Dosierprozess gezeigt.

Mit strukturierten Glasfolien schmale Kontakte erzeugen

Auf der Vorderseite von Siliziumsolarzellen befindet sich ein gut leitendes und feines Kontaktgitter, das möglichst wenig aktive Zellfläche abschatten soll. Schmale unterbrechungsfreie Kontakte benötigen weniger wertvolle Ressourcen – insbesondere Silber, führen zu geringeren Widerstandsverlusten und letztlich zu niedrigeren Produktionskosten.

Das Vorhaben INNOMET haben die Projektpartner LPKF Laser & Electronic (LPKF), Christian Koenen, mit seinem Unternehmen für High-Tech-Schablonen, sowie das Fraunhofer Institut für Solare Energiesysteme ISE im Verbund durchgeführt. INNOMET fokussiert auf innovative Verfahren, um Schablonen-Druckformen für sehr feine Vorderseitenkontakte herzustellen. Die neuen Schablonen sollen in momentan genutzten Produktionslinien von Siliziumsolarzellen einsetzbar sein. Dabei planen die Projektpartner, Kontakte mit einer Breite von weniger als 20 Mikrometer, die über eine ausreichende Höhe verfügen, um die Ladungsträger ohne relevante Widerstandsverluste zu den Zellverbindern zu leiten. Breite, Höhe und Querschnittsfläche dürfen nur geringfügig schwanken.

Die angestrebten Lösungen basieren auf dünnen Glasfolien, die mit einem von LPKF entwickelten Verfahren, dem laserinduzierten Tiefenätzen (LIDE), strukturiert werden. Die Glasfolie dient als kostengünstige Alternative für die in Druckschablonen üblicherweise eingesetzten Edelstahlfolien. Eine besondere Herausforderung bestand darin, die Glasfoliendicke zu reduzieren, um diese für den Schablonendruck nutzbar zu machen. Zudem haben die Wissenschaftsteams das sogenannte Parallel-Düsen-Dispensverfahren untersucht. Dies ist eine kontaktlose Drucktechnologie, die mit Düsen arbeitet. Dabei ersetzen strukturierte Glasfolien die üblichen Düsen aus Stahl.

Laserinduziertes Tiefenätzen erzeugt Mikrostrukturen in sehr dünnem Glas

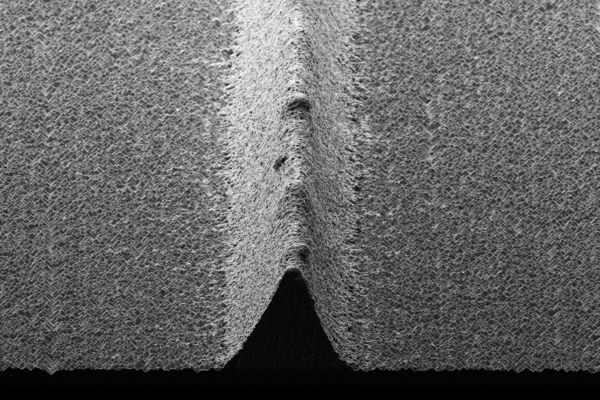

Mit diesem Verfahren werden Dünngläser (Dicke 100 bis 500 Mikrometer) mittels Laserstrahlung modifiziert und anschließend nasschemisch geätzt. Erst beim Ätzschritt entstehen die gewünschten Mikrostrukturen wie Gräben und Löcher. Diese Methode verhindert Mikrorisse oder andere Fehlstellen und ermöglicht den Einsatz von Glas als Material für technische Anwendungen. Die notwendige Stabilität des Glases bleibt erhalten. Um die Mikrostrukturen der Schablonen und Düsen möglichst flexibel an die Vorgaben anzupassen, müssen mehrere Lasermodifikationen und verschiedene Ätzmedien kombiniert werden. So lassen sich Löcher und Schnitte mit sehr genau einstellbaren Geometrien erzeugen.

Druckschablonen mit strukturierten Glasfolien erlauben ideale Geometrie der Kontakte

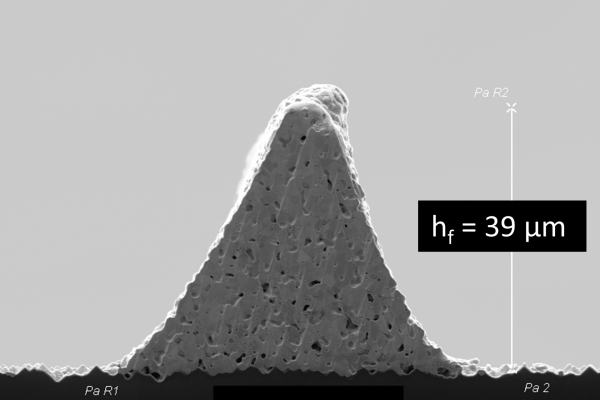

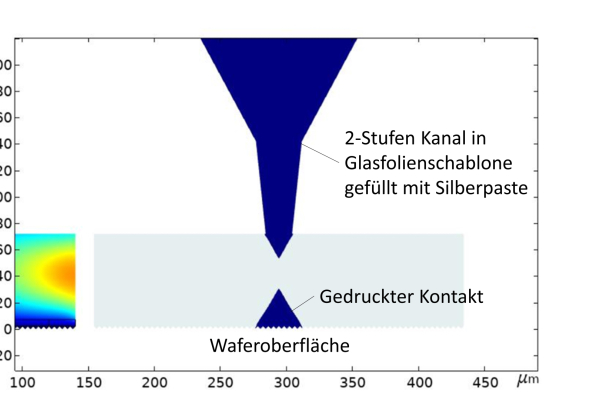

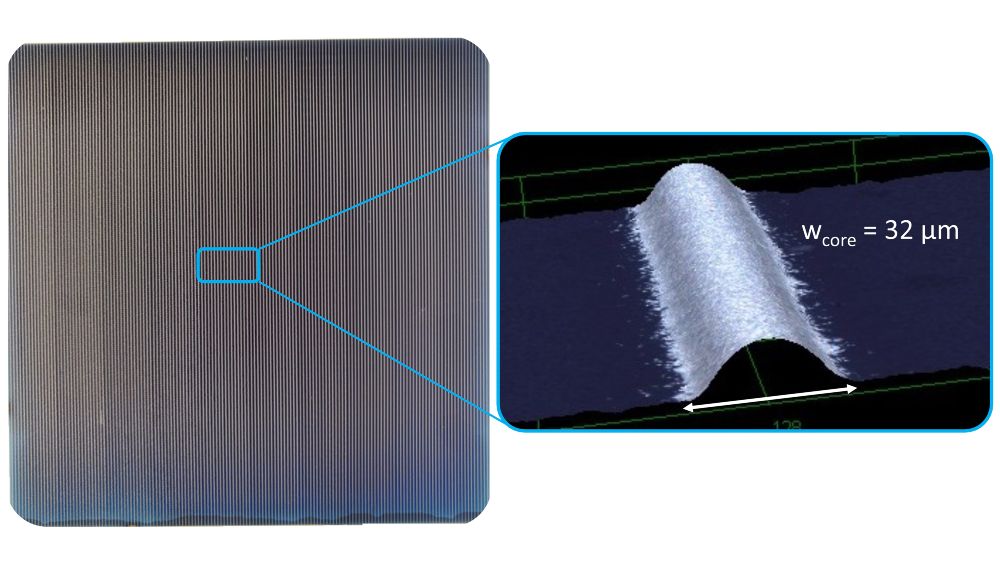

Basierend auf umfangreichen Simulationen des Druckprozesses haben die Wissenschaftsteams eine besonders anspruchsvolle Geometrie der Kontakte in Form eines dreieckigen Querschnitts erzielt. Diese Geometrie ist im Hinblick auf das Reflektionsverhalten der Kontakte im fertigen Modul besonders vorteilhaft, da die Kontakte im besten Fall „optisch unsichtbar“ sind. Somit vergrößert sich die aktive Fläche der Solarzellen und der Wirkungsgrad kann gesteigert werden. Bisher erschien es sehr schwierig, eine solche Geometrie drucktechnisch zu realisieren.

Die Wechselwirkung der Druckpaste mit den Oberflächen von Solarzelle und Schablone, hat das Wissenschaftsteam besonders herausgefordert. Umfangreiche Simulationen des Pasten-Übertragungsprozesses im Druckkanal dienten dazu, die optimale Kanalgeometrie für die Glasfolien zu identifizieren. Diese bestehen im Querschnitt aus zwei Bereichen: Auf der der Solarzelle abgewandten Seite ist der Kanal stark konisch geöffnet und bildet ein Reservoir für die Druckpaste. Auf der der Solarzelle zugewandten Seite weist der Kanal möglichst steile Kanten auf. Wird die Paste durch die Schablone gepresst, trifft - durch den schmalen Ausgang des Kanals - nur eine geringe Menge auf die Oberfläche der Solarzelle. Sobald die Schablone von der Solarzelle getrennt wird, reißt die Paste bevorzugt dort ab, wo diese die Schablone nicht berührt. Dadurch bildet sich der dreieckigen Querschnitt der Kontakte. Eine ideale Geometrie, um Reflexionsverluste effektiv zu reduzieren oder sogar zu vermeiden. So könnten in Zukunft tatsächlich „transparente Kontakte" möglich werden.

Druckdüsen statt Siebdruck sparen Ressourcen

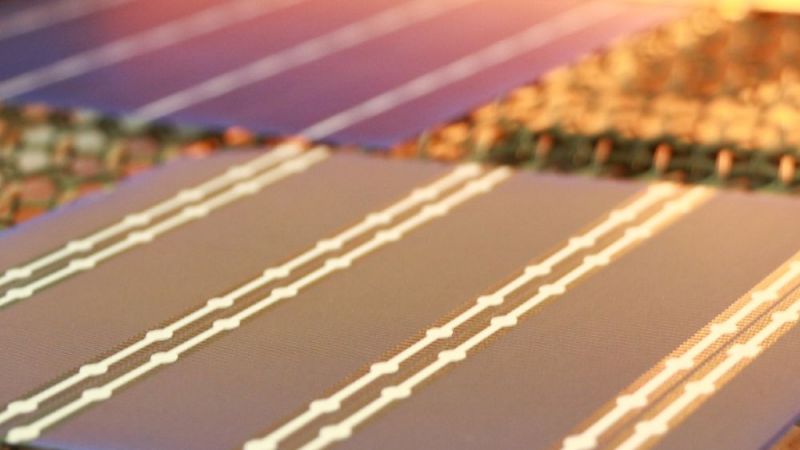

Neben dem Schablonendruck haben die Wissenschaftlerinnen und Wissenschaftler das im Projekt GECKO entwickelte Multi-Düsen-Dispensverfahren untersucht. Diese Technologie könnte perspektivisch in industrielle Produktionslinien für Siliziumsolarzellen integriert werden und den momentan überwiegend eingesetzten Siebdruck ersetzen.

Bei der Dispens-Technologie wird die Druckpaste in einem kontaktlosen Druckverfahren auf die Oberfläche der Solarzelle übertragen. Dies geschieht mit einem speziellen Druckkopf und einer Düsenschiene, die über viele kleine parallele Öffnungen verfügt. Der Druck erfolgt ähnlich wie bei Zahnpasta, die durch die Tubenöffnung gedrückt wird - nur verwenden die Forschenden hier viele parallele Düsen mit feinsten Öffnungen, die kleiner als 50 Mikrometer sind. Das Verfahren, welches von der Highline Technology (einer Ausgründung des Fraunhofer ISE) mittlerweile weiterentwickelt und vermarktet wird, bietet einige Vorzüge: Es wirkt sich vorteilhaft auf die Geometrie der Kontakte, einen reduzierten Silberverbrauch und einen höheren Produktionsdurchsatz aus. Der Einsatz von Glasfolien-Düsenschienen kann künftig eine kostengünstige und effiziente Alternative zu den bisher verwendeten Düsenschienen bieten.

Multidüsen-Dispensdruck mit strukturierten Glasfolien zeigen gute Ergebnisse

Hier ist es wichtig, dass sich die Paste vollständig von der Düsenöffnung ablöst. Die Paste kann bei sehr kleinen Düsen am Rand haften bleiben und die Düse nach und nach verstopfen. Den Wissenschaftlerinnen und Wissenschaftler ist es mit dem LIDE-Verfahren gelungen, präzise Düsenschienen mit schmalen Öffnungen zu erzeugen. Die strukturierten Glasfolien haben vielversprechende Ergebnisse im Multidüsen-Dosierprozess gezeigt und sollen künftig weiter optimiert werden.

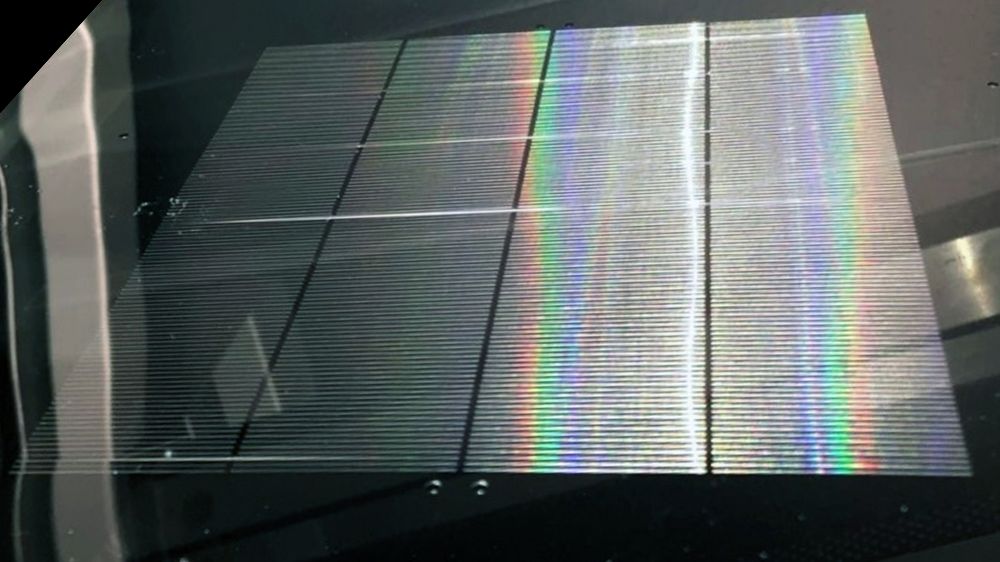

Hocheffizienz-Solarzellen weiter zu optimieren, ist Ziel der Forschung

Den Wissenschaftsteams ist es gelungen, zwei aussichtsreiche Ansätze für die Feinlinienmetallisierung künftiger Hochleistungssolarzellen zu entwickeln. Auf einem Siebdrucker am Fraunhofer ISE haben sie die neuen Schablonen mit strukturierter Glasfolie erfolgreich getestet und dreieckige Kontakte auf Cz-Si-PERC-Solarzellen (Czochralski-Silizium- Passivated Emitter and Rear Cell) gedruckt. Weitere Arbeiten sind erforderlich, um ein einfach zu handhabendes und stabiles Verfahren für den Druck mit Glasfolien-Schablonen zu ermöglichen. Hierzu forscht ein Wissenschaftsteam innerhalb des Projekts Mod30plus.

LPKF nutzt die erzielten Projektergebnisse, um Glasschablonen und Glasdüsen für verschiedene Drucktechnologien anzubieten, beispielsweise Sputtern und Inkjet-Druck. Für diese Verfahren könnten künftig Druckformen und Düsenschienen auf Basis von strukturierten Glasfolien vorteilhaft sein.