Photovoltaik

Umweltfreundlich und effizient: Dünnschichtsolarzellen im Tandem

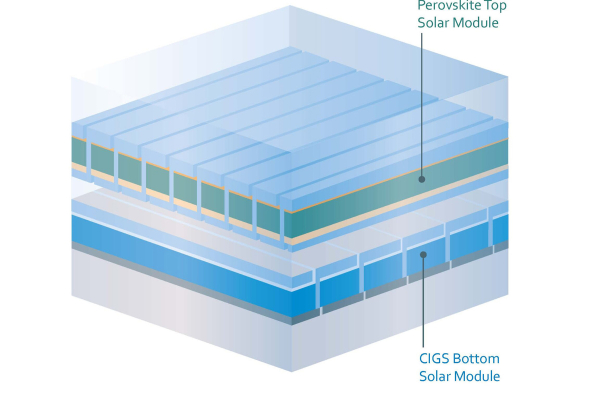

Um Solarzellen und -module weiter zu optimieren und höhere Wirkungsgrade zu erzielen, forschen Wissenschaftlerinnen und Wissenschaftler verstärkt an hocheffizienten Tandemsolarzellen. Diese setzen sich aus verschiedenen Arten von Solarzellen zusammen. Im Projekt CAPITANO haben Forschende eine Tandemsolarzelle entwickelt, in der zwei dünnschichtbasierte Solarzellentypen kombiniert werden: Perowskit- und CIGS-Solarzellen.

Auf einen Blick

- Kombiniert als Tandem haben Perowskit- und CIGS-Solarzellen ein größeres Potenzial, um höhere Wirkungsgrade zu erzielen.

- Verglichen mit anderen Modulen bieten reine Dünnschichtmodule daneben das Potenzial für viele weitere Vorteile: vielseitigere Einsatzmöglichkeiten – zum Beispiel auf gekrümmten Oberflächen – aufgrund ihrer Flexibilität, geringeres Gewicht, geringere Produktionskosten, weniger Energieaufwand bei der Herstellung und geringere Stromgestehungskosten.

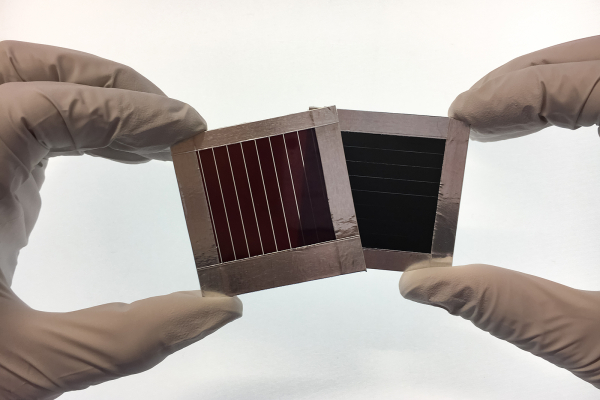

- In CAPITANO haben die Forschenden die verwendeten Einzelzellen verbessert. Dabei haben sie im Verbund als Perowskit-CIGS-Tandemsolarzelle eine Effizienz von 27 Prozent beziehungsweise als Perowskit-CIGS-Tandem-Minimodul eine Effizienz von 21 Prozent erzielt.

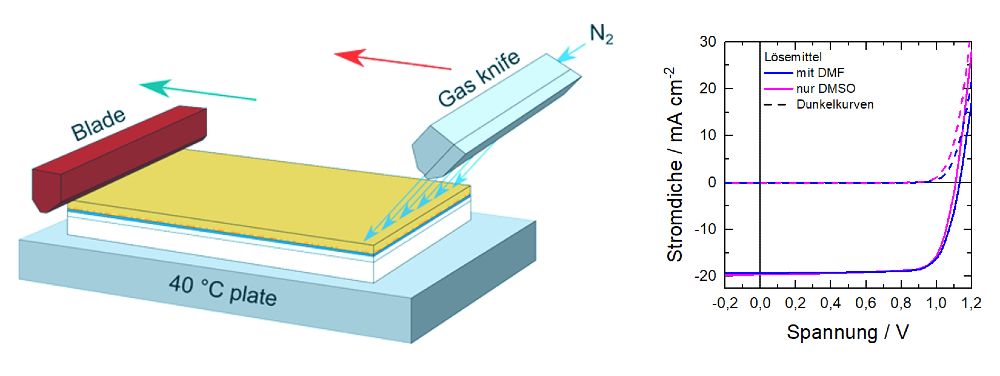

- Darüber hinaus haben sie einen neuen Beschichtungsprozess im Rakel-Verfahren für Perowskite entwickelt, bei dem ausschließlich das umweltfreundlichere Lösungsmittel Dimethylsulfoxid (DMSO) eingesetzt wird – im Gegensatz zu dem bisher üblicherweise genutzten giftigen Dimethylformamid (DMF).

- Die Forschenden haben einen fast gleichen Wirkungsgrad bei der mit DMSO hergestellten Perowskit-Solarzelle erzielt wie im Produktionsprozess mit DMF. Das neue Beschichtungsverfahren ist somit ein wesentlicher Schritt hin zur industriellen Produktion.

Die Hauptmotivation der Forschenden des Zentrums für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg (ZSW) und des Karlsruher Instituts für Technologie (KIT) ist es, Konzepte für reine Dünnschichtmodule auf Basis von Perowskiten und CIGS genauer zu untersuchen und weiterzuentwickeln. Denn hinsichtlich des Wirkungsgrads der einzelnen Technologien kommt die Wissenschaft immer näher an die physikalische Leistungsgrenze. In der kombinierten Tandem-Form bieten Perowskite und CIGS ein größeres Potenzial, da sie auf diese Weise das Sonnenspektrum besser ausnutzen können. Die obere Zelle wird dabei semitransparent gestaltet, damit Teile des Sonnenlichts bis zur unteren Zelle durchdringen können.

Potenziale der Dünnschichttechnologie und Weiterentwicklungen für Tandemsolarzellen

Daneben bieten reine Dünnschichtmodule zusätzliche Vorteile: Im Vergleich zu anderen Modulen sind sie leichter, kostengünstiger und mit weniger Energieaufwand herzustellen. Aufgrund ihrer Flexibilität können sie vielseitiger eingesetzt werden und neue Anwendungsbereiche erschließen. Auch kann mit CIGS-Solarzellen, im Gegensatz zu Siliziumsolarzellen, die Bandlücke angepasst werden. Dadurch ist wiederum eine noch bessere Abstimmung für die Tandemanwendung möglich. Darüber hinaus sorgen Dünnschichtmodule für geringere Stromgestehungskosten. Nicht zuletzt amortisieren sich diese Solarmodule schneller.

Insgesamt können Dünnschichtmodule auch hinsichtlich der Nachhaltigkeit besser abschneiden als Silizium-Module. Silizium-Module benötigen generell mehr Energie und wertvollere Ressourcen (wie beispielsweise Silber) in der Produktion.

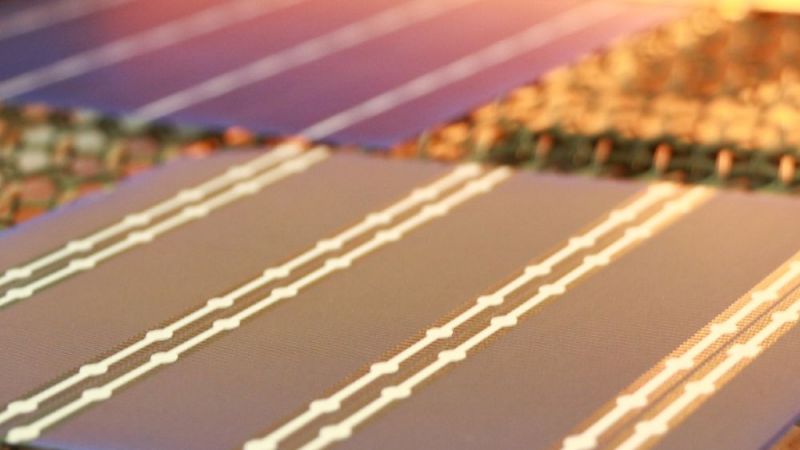

In CAPITANO hat das Forschungsteam zunächst die verwendeten Einzelzellen verbessert: CIGS-Solarzelle und -Solarmodul sowie Perowskit-Solarzelle und -Solarmodul. Im Verbund als Perowskit-CIGS-Tandemsolarzelle haben die Forschenden schließlich eine Effizienz von 27 Prozent beziehungsweise als Perowskit-CIGS-Tandem-Minimodul eine Effizienz von 21 Prozent erzielt.

Perowskit-Solarzellen mit umweltfreundlichem Lösungsmittel hergestellt

Verglichen mit anderen Solarzellenarten ist es einfacher und kostengünstiger, Perowskit-Solarzellen zu produzieren. Bei deren Herstellung aus Tintenlösungen werden in der Regel jedoch umweltschädliche Lösungsmittel verwendet. Darin müssen die Ausgangsstoffe der Perowskite zunächst für die Beschichtung aufgelöst werden. Erst anschließend werden sie gleichmäßig auf eine Trägerfläche aufgebracht.

Das CAPITANO-Forschungsteam zeigt mit seinen Ergebnissen, dass es möglich ist, den Einsatz giftiger Lösemittel – wie etwa das am häufigsten genutzte Dimethylformamid (DMF) – komplett zu vermeiden. Das ist nicht nur positiv für die Umwelt, sondern hat auch Vorteile für zukünftige Produktionsprozesse unter industriellen Bedingungen. Denn hier müssen Perowskit-Solarzellen großflächig beschichtet werden können, was hinsichtlich des Arbeits- und Umweltschutzes Verfahren mit möglichst unkritischen Lösungsmitteln erfordert.

DMF ist verglichen mit anderen Lösungsmitteln, die typischerweise für die Tintenabscheidung verwendet werden, das gesundheits- und umweltschädlichste. Dimethylsulfoxid (DMSO) hingegen ist die umweltverträglichste Alternative. Die Forschenden haben deshalb einen Beschichtungsprozess für Perowskite entwickelt, bei dem ausschließlich DMSO eingesetzt wird.

Neues Beschichtungsverfahren als Vorstufe für industrielle Produktion

Um die Produktion in einen industriellen Maßstab zu überführen, ist das erfolgreiche Vorgehen mit einem umweltfreundlichen Lösungsmittel ein wesentlicher Fortschritt. Giftige Lösungsmittel sind im Hinblick auf den anfallenden Abfall, die Entsorgung und die notwendigen Arbeitsschutzmaßnahmen mit höherem Aufwand verbunden. Der Einsatz von DMSO wurde von den Forschenden im sogenannten Rakel-Verfahren (englisch: Blade-Coating) untersucht.

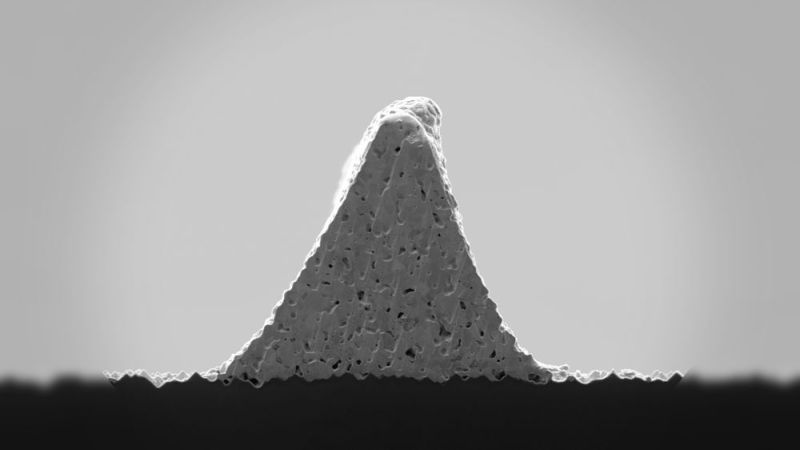

Aufgrund seiner hohen Oberflächenspannung und hohen Siedetemperatur ist DMSO grundsätzlich eher nicht für den Beschichtungsprozess prädestiniert. Diese Eigenschaften führen dazu, dass die Solarzelle ungleichmäßig beschichtet wird. Auch mussten die Forschenden beachten, dass die Kristallisation der Zelle mit diesem Lösemittel nur unzureichend kontrolliert werden kann. Es entstehen oftmals lediglich kleine Perowskit-Kristalle, was wiederum dazu führt, dass die Zelle weniger Solarenergie erzeugen kann.

Lösen konnten die Wissenschaftlerinnen und Wissenschaftler diese Probleme mit einem optimierten Rakel- und Trocknungsverfahren. Die hergestellte Perowskit-Solarzelle erzielte mit knapp 17 Prozent einen nahezu gleichen Wirkungsgrad wie Solarzellen, bei deren Produktion DMF zum Einsatz kommt.

Beschichtungstechnik auf dem Weg zur industriellen Anwendung

Mit den erzielten Fortschritten zeichnet sich DMSO als umweltverträgliches und industrietaugliches Lösungsmittel für die Produktion von Perowskit-Solarzellen aus. Die bisher unter Laborbedingungen hergestellten Perowskit-Solarzellen mittels Blade-Coating-Verfahren sind also ein wichtiger Schritt hin zur industriellen Fertigung. Das Verfahren ist skalierbar und für die Produktion im industriellen Maßstab geeignet, sodass es zukünftig zum Fertigen großflächiger Module angewendet werden kann.

Insgesamt haben die Forschenden im CAPITANO-Forschungsverbund für CIGS-Perowskit-Tandemsolarzellen diverse Elemente untersucht, die unter anderem die Einzelzellen, verbesserte TCO-Schichten (englische Abkürzung für Transparent Conducting Oxides), semitransparente Topzellen, die Tandem-Anpassung und die Modultechnik betreffen. Damit haben die Verbundpartner Entwicklungen zur Architektur, Perowskit-Zusammensetzung und Beschichtungstechnik optimiert. Die Perowskit-CIGS-Technologie bietet ein großes Potenzial für stabile und kostengünstige Dünnschichtmodule, sodass die bisher gewonnenen Erkenntnisse den Wissenschaftlerinnen und Wissenschaftlern für ihre weiteren Forschungsarbeiten zu Tandemmodulen und verbesserten Herstellungsprozessen dienen. Das bringt die noch notwendigen Weiterentwicklungen der Module bis zur industriellen Anwendung voran.

Die Herausforderungen auf diesem Weg bestehen insbesondere darin, die Beschichtungsprozesse in den Quadratmetermaßstab hoch zu skalieren. Auch die Langzeitstabilität ist ein Thema. Welche Beschichtungstechnik die besten Voraussetzungen für die großtechnische Umsetzung liefert, lässt sich aus wissenschaftlicher und industrieller Perspektive aktuell noch nicht abschließend bewerten. Neben der prinzipiellen Einteilung in lösungs- oder vakuumbasierte Prozesse gibt es verschiedene Untervarianten und hybride Ansätze. Im Hinblick auf hohe Produktionsgeschwindigkeiten – sowohl bei Beschichtungen auf starren Substraten als auch auf flexiblen Folien im Rolle-zu-Rolle-Prozess – zählen die Forschenden jedoch das Schlitzgießverfahren zu den kostengünstigsten Varianten. Deshalb führen sie dahingehend ihre Forschungsarbeiten zur Weiterentwicklung der Perowskit-basierten Dünnschichtphotovoltaik fort. (av)